Área industrial (EEAOC)

El planeta azul

Nuestro planeta es conocido como el “Planeta Azul”, nombre señalado por los astronautas, porque desde lo alto del espacio se distingue con un color azul intenso, dado por las grandes extensiones de agua de los océanos y los gases de la atmósfera.

La disponibilidad de agua para el desarrollo de la vida humana, sin embargo, no es de esa magnitud. Hoy en día, el agua “dulce” es un recurso natural finito en términos de consumo útil, y son cada vez más las personas que la requieren y que no cuentan con este vital suministro.

Las proyecciones estadísticas son muy duras. Se estima que para el año 2050, a una velocidad de crecimiento igual a la actual, la demanda se incrementaría entre un 20% y un 30%.

En el año 2015 la Organización Mundial de las Naciones Unidas (ONU) aprobó la Agenda 2030 sobre el Desarrollo Sostenible como impulso a que los países y sus sociedades emprendan un nuevo camino para mejorar las condiciones de vida de todos.

La Agenda cuenta con 17 Objetivos de Desarrollo Sostenible (ODS) y entre ellos hay dos que involucran directamente al agua. Mientras el ODS 6 apunta a garantizar la disponibilidad del elemento, su gestión sostenible y el saneamiento para todos, el ODS 12 propone garantizar modalidades de consumo y producción sostenibles.

¿Qué pasa en nuestra región?

América Latina y el Caribe (ALC) cuentan con más del 30% de las reservas globales de agua dulce y con apenas el 18% de la población del planeta. Sin embargo, se calcula en 77 millones los habitantes que no cuentan con servicios de agua potable; de ellos, 51 millones habitan en zonas rurales.

La región experimenta además una creciente dependencia en el uso de sus fuentes hídricas subterráneas: América del Sur utiliza entre el 40%, y el 60% del agua que consume proviene de los acuíferos y, en general, es deficiente la gestión en el manejo y conservación del agua.

En Argentina, el 21% de los 45 millones de habitantes no tiene acceso a la red pública de agua potable. Las ocho provincias que viven las situaciones más críticas en este aspectoson Buenos Aires, Chaco, Corrientes, Formosa, Misiones, Salta, Santiago del Estero y Tierra del Fuego.

Otro serio problema es el deterioro de la calidad de las aguas. Actualmente son muchos los ríos cuyos niveles de contaminación los están volviendo inservibles para el consumo humano.

La región experimenta además una creciente dependencia en el uso de sus fuentes hídricas subterráneas: América del Sur utiliza entre el 40%, y el 60% del agua que consume proviene de los acuíferos y, en general, es deficiente la gestión en el manejo y conservación del agua.

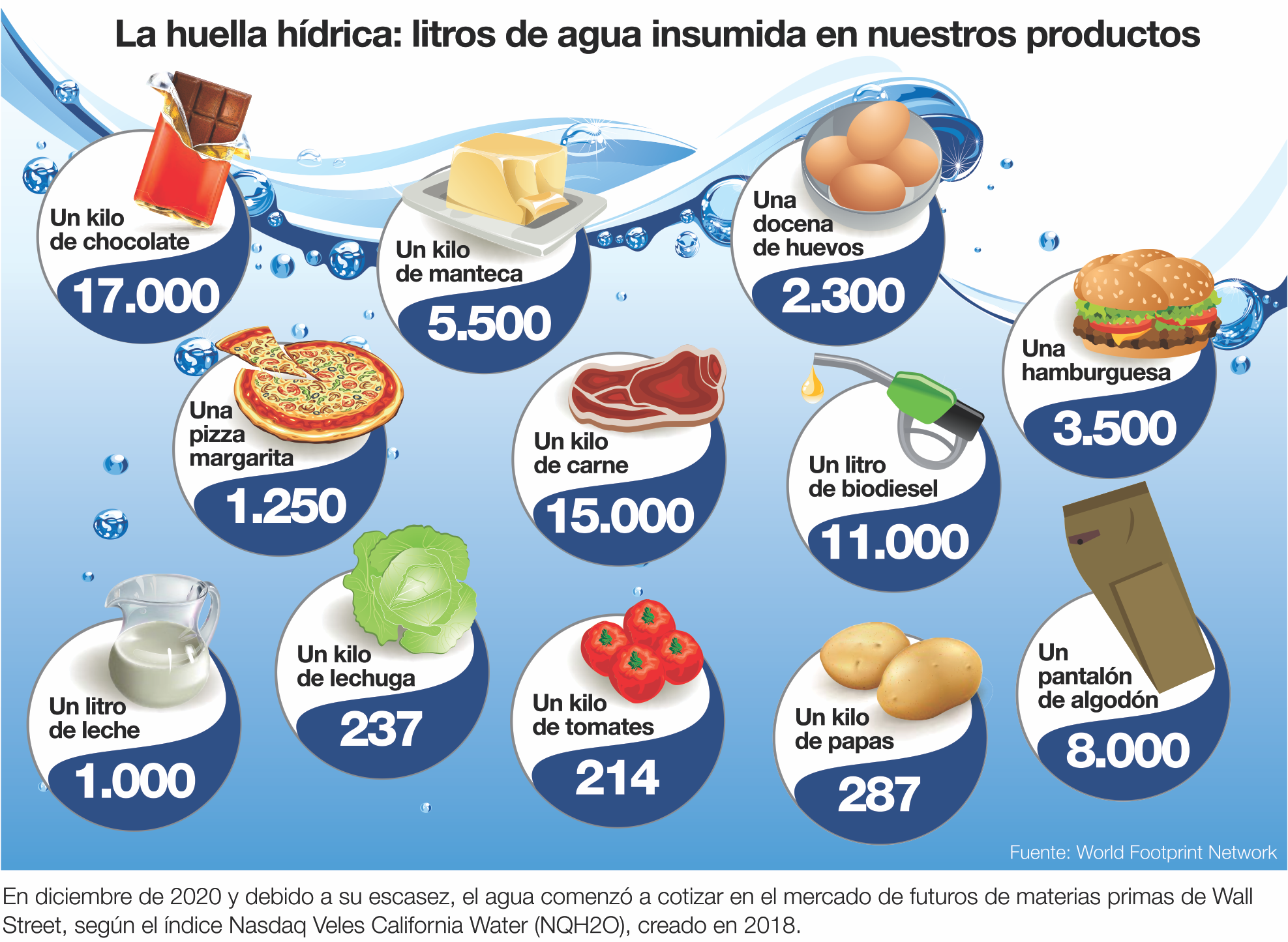

La Huella Hídrica

La Huella Hídrica es un indicador ambiental que define el volumen de agua dulce total usada en nuestra vida diaria para producir los bienes y servicios que habitualmente consumimos, ya sea como individuos, comunidad o empresa. Este índice se calcula teniendo en cuenta el uso del agua en todas las etapas de la cadena de

producción.

El objetivo principal de este indicador es lograr que la producción utilice la menor cantidad de agua posible mediante la implementación de sistemas de producción más eficientes en el uso de este recurso.

Entre las actividades humanas la agricultura resulta ser la de mayor consumo de agua dulce del mundo y más de una cuarta parte de la energía utilizada a nivel mundial se gasta en la producción y el suministro de alimentos. Teniendo en cuenta que la relación aguaalimentos-energía es fundamental para un desarrollo sostenible y que la demanda en los tres casos está incrementándose exponencialmente, el vínculo positivo entre estos dominios críticos requiere un enfoque adecuadamente integrado para garantizar su sostenibilidad.

En el caso de la explotación de la caña de azúcar, a ese consumo agrícola hay que sumarle el del su inseparable proceso industrial; y en ello, como en cualquier otra industria, cuenta tanto la alteración de la calidad del recurso utilizado como la disposición o reutilización de las aguas residuales.

A nivel mundial, el 80% de las aguas residuales regresan al ecosistema sin ser tratadas ni reutilizadas, lo que contribuye a una situación en la que alrededor de 1800 millones de personas utilizan una fuente de agua potable contaminada. Lejos de ser un tema para descartar o ignorar, las aguas residuales desempeñarán un papel importante para satisfacer la creciente demanda del líquido en ciudades en rápida expansión, mejorando la producción de energía y el desarrollo industrial y apoyando la agricultura sostenible.

Dado el amenazante riesgo de escasez del recurso, su imprescindible reciclado en procesos industriales internos se incorpora hoy ya a los cálculos de reducción de costos de producción.

Tucumán y su agua

El sistema hídrico más importante de la provincia de Tucumán está formado por la región superior de la Cuenca Salí – Dulce. La mayoría de los ríos que recorren la provincia forman parte de

esa cuenca.

Los ríos que conforman esta región de la cuenca tienen un régimen que depende estrechamente del régimen de precipitaciones. Los mayores caudales se registran entre los meses de noviembre y abril; y los caudales mínimos se registran en los meses de agosto y septiembre con disminuciones importantes desde el mes de mayo. Cuando los caudales comienzan a disminuir empieza la época de mayor actividad industrial de la zona. Las descargas industriales alcanzan los niveles más altos cuando menor caudal poseen los ríos. Es en este momento en que se deben controlar los caudales contaminantes de los efluentes fabriles, porque el sistema hídrico tiene su menor capacidad de autodepuración y los vertidos accidentales tienden a generar una sensible disminución en la calidad del agua de la cuenca.

Los efectos de la baja calidad y cantidad del agua se hacen sentir solo en la provincia sino aguas abajo, lejos de las actividades generadoras de los efluentes contaminantes. Aun considerando que Tucumán posee reservas acuíferas subterráneas de significativa magnitud -de las que se extraen ingentes cantidades para uso agroindustrial-, la alteración de la cuenca provoca consecuencias negativas y compromete el desarrollo económico de la provincia. El problema es complicado, ya que el estado de degradación y modificación de los recursos naturales data de 400 años, con un agravamiento exponencial en los últimos 50.

Los efectos de la baja calidad y cantidad del agua se hacen sentir solo en la provincia sino aguas abajo, lejos de las actividades generadoras de los efluentes contaminantes. Aun considerando que Tucumán posee reservas acuíferas subterráneas de significativa magnitud -de las que se extraen ingentes cantidades para uso agroindustrial-, la alteración de la cuenca provoca consecuencias negativas y compromete el desarrollo económico de la provincia. El problema es complicado, ya que el estado de degradación y modificación de los recursos naturales data de 400 años, con un agravamiento exponencial en los últimos 50.

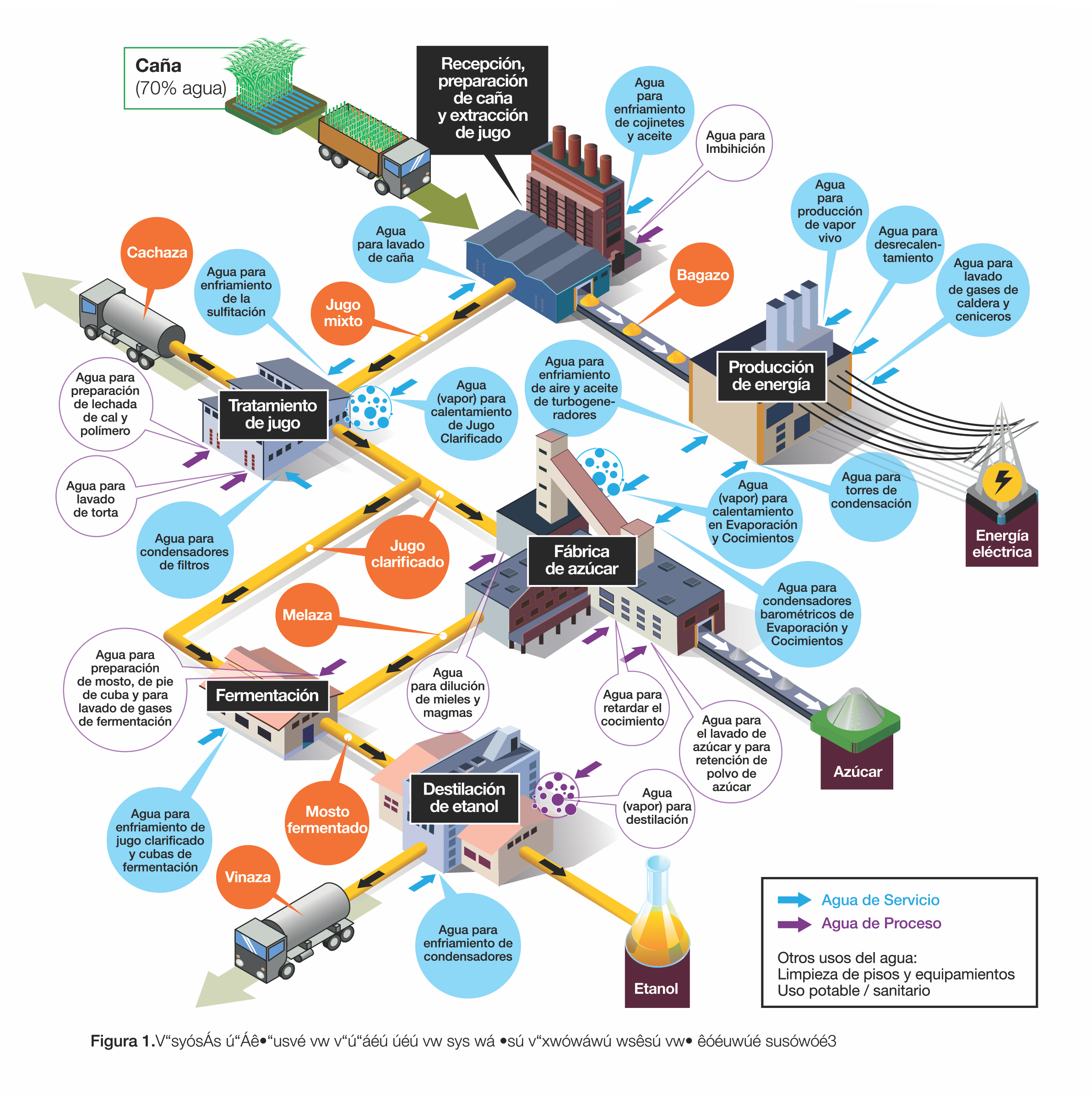

El agua en ingenios

La principal actividad económica de la provincia de Tucumán es la fabricación de azúcar a partir de la caña de azúcar y, en algunos casos, la producción de alcohol.

Los ingenios operan entre los meses de mayo y noviembre, generando distintos efluentes: agua de fábrica, cachaza, vinaza y material particulado, principalmente. Las destilerías de alcohol trabajan entre marzo y diciembre, produciendo como efluente líquido elevadas cantidades de vinazas, con una importante carga orgánica.

El Programa Nacional de Reconversión Industrial (PRI) hoy vigente en nuestro país1 señala como una de las prioridades geográficas la Cuenca Salí-Dulce y, en lo referido a las actividades, prioriza al sector de ingenios con y sin destilería de bioetanol.

Una de las metas propuestas es la optimización del uso del agua. Según los más elementales principios rectores, el agua debe gestionarse cuidadosamente durante cada parte del ciclo: desde la extracción de agua dulce, pretratamiento, distribución, uso, recolección y postratamiento, hasta el uso de aguas residuales tratadas y el retorno final de estas al medio ambiente, listas para ser extraídas e iniciar el ciclo de nuevo.

Algunos de los principales logros del PRI alcanzados a través de la implementación de Sistemas de Gestión Ambiental, eficiencia en procesos, mejoras en la infraestructura y la incorporación de mejores prácticas especialmente en la industria sucroalcoholera son:

-Eliminación de sólidos y cachaza del curso hídrico y valorización como enmienda de 450.000 toneladas al año.

• Reducción de emisión de cenizas a la atmósfera de aproximadamente 80.000 toneladas al año.

• Recirculación de 300.000 m3/día de agua proveniente de diferentes procesos productivos fabriles.

• Eliminación de vuelco de vinaza al río de aproximadamente cuatro millones de toneladas al año.

Un futuro mejor

La industria azucarera es una de las de mayor consumo de agua y la de mayor producción de efluentes en todo el mundo, pero si consideramos que la caña de azúcar contiene en promedio un 70% de agua, esta cantidad podría alcanzar, al menos en teoría, para desarrollar todo el proceso de fabricación. Solo faltaría cubrir aquellos requerimientos denominados externos, es decir agua para condensadores y sistemas de enfriamiento.

En nuestros ingenios estos consumos todavía son altos, por lo que deberían implementarse esquemas tecnológicos alternativos que incluyan recirculación y reúso de agua para alcanzar el ambicioso objetivo de efluente cero, tal como se ha logrado en otros países, entre los que se destaca Pakistán (ver recuadro de la página 40).

Se deben integrar entre sí todas las actividades relacionadas con el agua para lograr un manejo eficiente de ella. Se puede minimizar el consumo utilizando estrategias que incluyan, por ejemplo, cambios en el proceso, reúso si los contaminantes existentes no afectan el proceso, regeneración y reciclado, cuando los contaminantes del efluente son parcialmente eliminados y el efluente líquido es devuelto al mismo proceso.

La aplicación de metodologías de recuperación y reutilización de aguas industriales con el fin de minimizar los consumos hoy existentes contemplados en el Plan de Investigación y Transferencia, denominado “Racionalización del Manejo de Aguas Industriales”, de la Estación Experimental Agroindustrial Obispo Colombres (EEAOC) incluye las siguientes etapas:

La aplicación de metodologías de recuperación y reutilización de aguas industriales con el fin de minimizar los consumos hoy existentes contemplados en el Plan de Investigación y Transferencia, denominado “Racionalización del Manejo de Aguas Industriales”, de la Estación Experimental Agroindustrial Obispo Colombres (EEAOC) incluye las siguientes etapas:

• Relevar los distintos circuitos de agua y efluentes: influentes, efluentes y corrientes internas. Recordar que la caña ingresada a los trapiches aporta alrededor de un 70% de agua, que se recupera en la etapa de evaporación del jugo clarificado. En este relevamiento debe incluirse el agua extraída de cursos superficiales y la proveniente de la captación de pozos, el agua del lavado de los humos provenientes de la caldera y el agua de refrigeración para máquinas y turbinas, entre otras.

• Trazar el diagrama del proceso fabril que incluya las distintas corrientes de agua. Esto se consigue trabajando en conjunto con el personal del ingenio a través de sucesivas visitas a la planta.

• Muestrear las distintas corrientes del diagrama de flujo (“flow-sheet”) y determinar todos los caudales asociados. Esto debe hacerse de manera simultánea, dado que representa una fotografía puntual de lo que está sucediendo en la fábrica.

• Caracterizar con parámetros físico-químicos, de la manera más completa posible, las distintas corrientes involucradas.

• Analizar el diagrama de flujo de agua propuesto de acuerdo a los parámetros operativos y los análisis realizados.

• Establecer una línea base de “usos de agua”.

• Realizar balances de masa y energía.

1. Calcular el “índice de consumo de agua” expresado como m3 de agua fresca por tonelada de caña bruta de acuerdo a la línea base.

2. Plantear modificaciones a la línea base orientadas al reúso de las aguas industriales factibles de ser reutilizadas.

3. Utilizar una planilla de cálculo adecuada para evaluar los posibles cambios que se propongan a los diferentes sectores del procesamiento de la caña de azúcar.

4. Evaluar el impacto de aplicar las posibles modificaciones en el proceso.

5. Aplicar las modificaciones más adecuadas.

6. Repetir el ciclo tomando como línea base la que se obtuvo en el estudio anterior.

Los parámetros mínimos de caracterización para las distintas corrientes incluyen:

• temperatura

• pH

• conductividad eléctrica

• caudal

• oxígeno disuelto (OD)

• demanda química de oxígeno (DQO)

• azúcares

• amonio

• fósforo

• iones mayoritarios (calcio,magnesio, sodio, cloruros, sulfatos)

• sólidos sedimentables (SS)

• sólidos totales (ST)

• sólidos fijos totales (SFT )

• sólidos volátiles totales (SVT)

• sólidos disueltos totales (SDT)

También pueden incluirse, para algunas corrientes, parámetros tales como Brix %, tenor alcohólico, azúcares reductores, etc.

Este procedimiento permite la reorganización de los flujos de agua y la definición de las acciones más convenientes para lograr el aprovechamiento del recurso de manera eficiente, garantizando la

calidad y evitando su degradación.

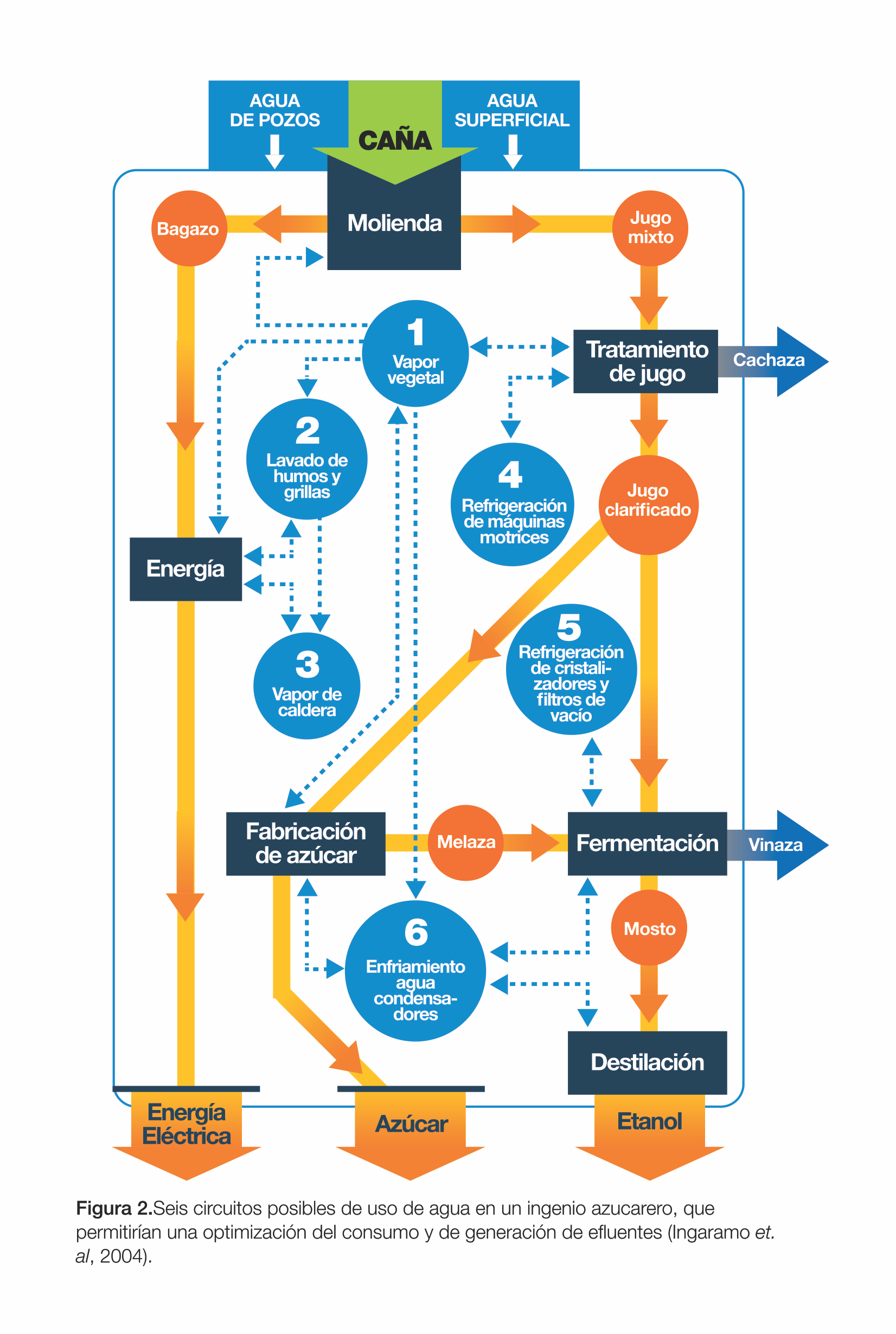

Para organizar este trabajo podemos tomar de base el diagrama propuesto por Ingaramo et al. (2004), que establece seis circuitos posibles de uso de agua en un ingenio azucarero y que se esquematiza en la Figura 2.

Las características de los ciclos de uso de agua representados en la Figura 2 son:

El circuito 1 recupera los condensados de vapor vegetal

provenientes de los evaporadores y tachos de cocimiento para utilizarlos como agua de imbibición, agua de lavado en centrífugas de crudo y refinado, agua de disolución en refinería, lavado de tachos, trapiche y filtros. Esta es una estrategia de reúso que se emplea en todos los ingenios azucareros con diverso grado de integración. Para eliminar gases incondensables de los vapores vegetales es necesario realizar una purga en este circuito mediante venteo de vapores. El exceso de condensado vegetal que arrastra azúcares podría derivarse a dos consumidores:

a. Al circuito de limpieza de grillas de calderas y lavado de humos, que es una práctica en algunosingenios.

b. Como agua de reposición al circuito de agua de condensadores

barométricos.

Lo que resta del exceso de agua vegetal es un efluente (agua dulce) que se descarga usualmente al ambiente.

El circuito 2 corresponde al lavado de humos y grilla. Los efluentes del limpiador de gases y parrilla pueden ser filtrados y usados nuevamente como alimentación en el sistema. En este circuito existen pérdidas por evaporación y arrastre.

Para compensarlas, se alimenta el sistema agua vegetal y la purga de la caldera, ya que la carga de contaminantes en dichas corrientes es compatible con la que circula en esta operación. El efluente resultante del sistema de filtrado es un lodo que podría ser secado y usado para acondicionar el suelo.

El circuito 3 es el de generación de vapor de la caldera. La mayor parte del vapor vivo generado se condensa y retorna a la caldera después de ser usado. Este es un circuito de uso generalizado en la industria azucarera. Existen algunas pérdidas de vapor o de condensado debido al goteo en las juntas, el accionamiento de válvulas de seguridad, etc. Para mantener la concentración de sólidos en el agua de la caldera es necesario purgar por medio de una corriente de agua que tiene solamente sales disueltas, por lo que sería viable reutilizarla para el lavado de humos y grilla. El agua de reposición de la caldera puede ser agua ablandada o de condensado de vapor vegetal de primer o segundo efecto.

El circuito 4 corresponde al de refrigeración de máquinas motrices. Para poder implementarlo es necesario disponer de un sistema de enfriamiento que permita disminuir la temperatura del agua, de modo que sea utilizada nuevamente como refrigerante. Además, el agua que circula arrastra aceite y grasa y por lo tanto será necesario contar con un separador de grasa. En este sistema, las pérdidas por

evaporación son pequeñas. El efluente en este caso es grasa y

aceite y prácticamente no contiene agua.

El circuito 5 permite usar nuevamente el agua de refrigeración de cristalizadores y filtros de vacío. En este caso el incremento de temperatura del agua es poco y por lo tanto las pérdidas por evaporación pueden considerarse despreciables.

El circuito 6 es el de agua para condensadores barométricos. Esta representa el mayor volumen de líquido usado en el proceso de fabricación de azúcar, debido fundamentalmente a la baja eficiencia de los condensadores barométricos en la transferencia de energía, y puede ser reciclada empleando algún sistema de enfriamiento para mantener una diferencia de temperatura entre la entrada y la salida del condensador. En este circuito hay pérdidas asociadas a la evaporación y al arrastre producido en el proceso de enfriamiento.

Para evitar la concentración de azúcares en este circuito es necesario realizar una purga continua. Usualmente, el agua de reposición proviene de cursos de agua próximos a la fábrica, pero lo que se propone en este trabajo es mejorar la calidad de agua de reposición reusando parte del agua del circuito 1, la que proviene del condensado de vapor vegetal del segundo efecto. En los circuitos de

refrigeración de máquinas motrices y de agua de enfriamiento para cristalizadores y filtros de vacío, el agua de reposición podría ser externa. El agua de limpieza, de uso de laboratorio y de sanitarios se toma de los cursos naturales. El reúso de los efluentes implica tratamientos primarios y secundarios.

Sobre la base del diagrama de flujo desarrollado y la caracterización de las distintas corrientes se analiza su factible integración y la reutilización más conveniente para minimizar el uso de agua fresca (mediante las propuestas de recirculación, reúso y reorganización de los flujos), debido a que en una fábrica siempre existirán etapas del proceso con elevados consumos de líquido que es necesario detectar.

Llegar a este punto implica la realización de balances de masa y energía de las distintas corrientes, por lo que surge la necesidad previa de contar con la medición de los caudales de cada una de ellas. El caudal representa el volumen de agua que pasa a través de una sección transversal en la unidad de tiempo, expresado en metros cúbicos por segundo o en litros por segundo. Esto también permitirá vigilar constantemente la cantidad de agua que circula por la planta.

Avances

En este sentido, ingenios azucareros de nuestra provincia han logrado importantes avances. En décadas pasadas, el índice de consumo de agua de esta industria era cercano a los 20 metros cúbicos de agua fresca por tonelada de caña bruta (m3/t caña bruta). En la actualidad, algunos ingenios lograron disminuir este valor a 2 m3/t caña bruta, lo que pone en evidencia el gran esfuerzo realizado hasta el momento.

Por estos motivos, un uso racional del agua involucra un compromiso del sector industrial con la puesta a punto de un plan de mejora, con el objeto de no comprometer ni poner en riesgo la disponibilidad futura de este preciado recurso. En 2013, GE Water & Process Technologies entregó los premios Proof not Promises (PNP) y Return on Environment (ROE) al ingenio Leales, Compañía Inversora Industrial, por su significativa contribución al uso sustentable del agua en los procesos productivos.

En conjunto, en ese ingenio trabajaron sobre un plan de racionalización, logrando alcanzar los objetivos propuestos a través de la aplicación de la Tecnología Spectrus® de GE Water; esto significó una disminución del 35% del vertido desde el sistema de enfriamiento, que sumado a otras mejoras operativas ayudaron a plasmar una reducción total en el caudal de efluente de la planta de

760 a 420 m3/h.

Son ejemplos a seguir y prueba fehaciente de que con la implementación de tecnologías diferenciadoras y un programa ordenado de uso y reúso, puede conseguirse la reducción del uso de agua de reposición.

Esta forma de trabajo es un desafío constante para brindar sustentabilidad a cualquier industria, dado que permite el control y gestión eficiente del consumo de agua.

Un camino al éxito para imitar

En Pakistan, la compañía Mehran Sugar Mills Limited (MSM) inició una campaña de reducción de la cantidad de efluentes líquidos y de sus parámetros contaminantes. Un estudio inicial y un balance de aguas en la fábrica mostró que el agua contenida en la caña es suficiente para todos los procesos e inclusive provee un exceso. Se preparó un plan coherente para tres años a partir de 2013, con el objetivo de sustituir toda el agua externa utilizada en la fábrica por agua de la caña. Se vincularon y adoptaron varias estrategias de conservación del líquido, como eliminación, reúso y recirculación. Tres años posteriores a la implementación del plan, MSM logró emplear solamente agua de la caña en sus procesos. El único efluente generado es el agua del enfriadero (spray pond) y los efluentes municipales de los sanitarios y cocina.

El agua excedente de la caña se utiliza para diluir los efluentes de la fábrica desde 2013, cuando se dio inicio al Plan de Manejo de los Efluentes, donde el promedio de volumen de efluentes era 6116 m3/día y los niveles de DQO alcanzaban los 3000 mg O2/kg. Estos se han reducido a 1081 m3/día y 1845 mg O2/kg respectivamente, lo que significa una reducción total de la carga de DQO de aproximadamente 89%. El costo de la planta de tratamiento de efluentes para 6116 m3/día fue de aproximadamente USD 1,70 millones y este se redujo a USD 0,6 millones para los efluentes actuales.

La MSM proyectó instalar además para el año 2016 una planta de tratamiento para el volumen reducido de los efluentes, que satisfaciera los estándares nacionales de calidad ambiental de sus efluentes líquidos. El trabajo desarrollado demostró la exitosa gestión de MSM en el tratamiento de los efluentes líquidos. Buenas prácticas manufactureras y el manejo del agua de la caña es el requisito del éxito para un Plan de Manejo de Efluentes.

Referencias bibliográficas

-

Sanaullah, Sharif Khan and Maren Mogalle. 2016. Managing sugar-mill liquid effluent to zero discharge – a case study of Mehran Sugar Mills Limited. Proceedings of the International Society of Sugar Cane Technologists, volume 29, 294-303.

-

Ingaramo, A.; Heluane, H.; Colombo, M.; Argüello, T. y M. Cesca. 2004. “Uso Eficiente Del Agua En Ingenios Azucareros”. CET Revista de Ciencias Exactas y Tecnología. Año 13. Número 25. Pág. 4-11.

-

Agência Nacional de Águas; Federação das Indústrias do Estado de São Paulo (ANA); União da Indústria da Cana-de-Açúcar; Centro de TecnologiaCanavieira. – Brasília. 2009. Manual de conservação e reúso de água na agroindústriasucroenergética.